Полный гид по утеплителю DiROCK — от базальтового сырья до производства

Что такое DiROCK? Основные факты о бренде

DiROCK — это российский бренд теплоизоляции, разработанный и выпускаемый компанией «Di Ferro».

Основу ассортимента составляют минераловатные плиты из базальтового волокна. Их используют для утепления фасадов, кровель, внутренних перегородок, полов и сэндвич-панелей. Компания делает ставку на надежность: у плит высокая огнестойкость, прочность и низкая теплопроводность. Материал негорючий, не впитывает влагу и сохраняет форму десятилетиями.

Бренд Дирок зарекомендовал себя как надежное и технологичное решение. Все изделия проходят обязательную сертификацию и полностью соответствуют требованиям ГОСТ и ТУ.

История и миссия компании

В 2018 году в Туле появилась компания «Ди Ферро», которая занялась производством строительных материалов. Уже в первый год фирма запустила современный завод — начали выпускать металлоконструкции и теплоизоляцию, в том числе минеральную вату DiROCK.

С самого начала компания выбрала путь качества — и в технологиях, и в обслуживании. Благодаря этому быстро вышла в лидеры рынка Центральной России. К 2019 году линейка DiROCK включала более 20 наименований утеплителей, адаптированных под разные задачи строительства.

Дальше — больше. Бренд продолжает активно расти благодаря сотрудничеству с промышленной группой «ФерроЦинк» и запуску новых заводов. Сегодня заводы компании выпускают в год до:

- 36 000 тонн минераловатной плиты

- 2,5 млн кв. м сэндвич-панелей

Со дня основания и по сей день фирма ориентируется на инновации и полный цикл производства.

Миссия компании — создавать технологичные, надежные материалы, которые упрощают процесс строительства и соответствуют высоким требованиям современных проектов.

Ассортимент: от базальтовой ваты до готовых решений

Под торговой маркой DiROCK компания производит более 20 видов продукции.

Плиты выпускаются с разной плотностью (от 27 до 220 кг/м³), толщиной (от 30 до 250 мм) и физико-механическими свойствами. Это позволяет подобрать оптимальное решение для любых задач.

Благодаря обширной линейке выпускаемой продукции можно подобрать материалы для любых задач: от утепления частных домов до огнезащиты эвакуационных путей и несущих элементов зданий.

Не знаете, какая линейка подойдет под ваш проект? Обратитесь за консультацией в ТСП НОРД — подберем, сделаем расчет и поставим в любую точку России.

Как производят минеральную вату DiROCK?

Производство утеплителя Dirock — это передовые технологии и строгий контроль качества.

Сырье и технология: экологичность и безопасность

Основу материала составляет тонковолокнистая минеральная базальтовая вата. Базальт — это вулканическая порода, которая отличается высокой термостойкостью (до 1000 градусов по Цельсию) и механической прочностью.

В процессе производства применяется синтетическое связующее и добавки для гидрофобности, а готовый продукт не выделяет вредных веществ при эксплуатации. Применение исключительно натуральной базальтовой ваты обеспечивает экологичность плит — они не разлагаются и не выделяют опасных компонентов в окружающую среду.

Производство минваты Дирок осуществляется на современной, полностью автоматизированной линии Gamma Meccanica S.p.A. из Италии.

Технология производства минераловатных плит DiROCK:

1. Прием и подготовка

Базальтовое сырье принимают на специально оборудованных складах с контролем влажности и чистоты. Перед пуском в производство материалы дозируются по точным рецептурам и превращаются в шихтовую смесь высокого качества.

2. Плавление шихты

Смесь подается в ваграночную печь, где при температуре свыше 1500 °C формируется минеральный расплав. Система нагрева обеспечивает стабильную вязкость расплава и отсутствие «мертвых зон», что важно для однородности будущих волокон.

3. Выработка волокон

Расплав под высоким давлением поступает в центрифуги и распылители, где под действием центробежной силы и воздушных потоков рождаются тончайшие базальтовые нити. Такой способ позволяет получать волокна диаметром всего несколько микрон, что снижает теплопроводность готовой плиты.

4. Нанесение связующего

По пути в осадочную камеру волокна обрабатываются термореактивными смолами: они равномерно распыляются и создают прочный «каркас» внутри материала. Дополнительно в состав вводят гидрофобизирующие добавки — это защищает плиту от влаги и сохраняет ее свойства в любых условиях.

5. Формирование ковра

Волокна с нанесенным связующим осаждаются на непрерывный конвейер, формируя первичный ковер заданной толщины и плотности.

6. Прессование и полимеризация

Ковер проходит под прессами, где ему придают окончательную форму и компактность. Далее материал поступает в четырехсекционную камеру полимеризации. Смола под действием горячего воздуха образует сетчатую структуру и окончательно отвердевает. Этот процесс в совокупности делает материал однородным по физико-механическим свойствам.

7. Охлаждение и резка

После полимеризации плита медленно охлаждается, чтобы избежать деформации и трещин. Затем на форматном резчике ее нарезают по стандартным или индивидуальным размерам.

Базальтовое сырье принимают на специально оборудованных складах с контролем влажности и чистоты. Перед пуском в производство материалы дозируются по точным рецептурам и превращаются в шихтовую смесь высокого качества.

2. Плавление шихты

Смесь подается в ваграночную печь, где при температуре свыше 1500 °C формируется минеральный расплав. Система нагрева обеспечивает стабильную вязкость расплава и отсутствие «мертвых зон», что важно для однородности будущих волокон.

3. Выработка волокон

Расплав под высоким давлением поступает в центрифуги и распылители, где под действием центробежной силы и воздушных потоков рождаются тончайшие базальтовые нити. Такой способ позволяет получать волокна диаметром всего несколько микрон, что снижает теплопроводность готовой плиты.

4. Нанесение связующего

По пути в осадочную камеру волокна обрабатываются термореактивными смолами: они равномерно распыляются и создают прочный «каркас» внутри материала. Дополнительно в состав вводят гидрофобизирующие добавки — это защищает плиту от влаги и сохраняет ее свойства в любых условиях.

5. Формирование ковра

Волокна с нанесенным связующим осаждаются на непрерывный конвейер, формируя первичный ковер заданной толщины и плотности.

6. Прессование и полимеризация

Ковер проходит под прессами, где ему придают окончательную форму и компактность. Далее материал поступает в четырехсекционную камеру полимеризации. Смола под действием горячего воздуха образует сетчатую структуру и окончательно отвердевает. Этот процесс в совокупности делает материал однородным по физико-механическим свойствам.

7. Охлаждение и резка

После полимеризации плита медленно охлаждается, чтобы избежать деформации и трещин. Затем на форматном резчике ее нарезают по стандартным или индивидуальным размерам.

Контроль качества и сертификаты (ГОСТ, ISO)

Ключевое преимущество производства утеплителя Dirock — собственная лаборатория контроля и испытаний. Специалисты ежедневно контролируют качество на всех этапах: от поступающего сырья до готовой продукции.

Тестирование включает химико-аналитические и физико-механические методы.

Проверяются:

- Внешний вид

- Правильность геометрической формы

- Линейные размеры

- Разнотолщинность

- Плотность

- Содержание органических веществ

- Сжимаемость

- Предел прочности при сжатии

- Прочность на сжатие при 10% деформации после сорбционного увлажнения

- Предел прочности при сдвиге/срезе

- Водопоглощение при кратковременном частичном погружении

- Предел прочности при растяжении

- Прочность на отрыв слоев

- Полнота поликонденсации связующего

- Влажность

- Теплопроводность

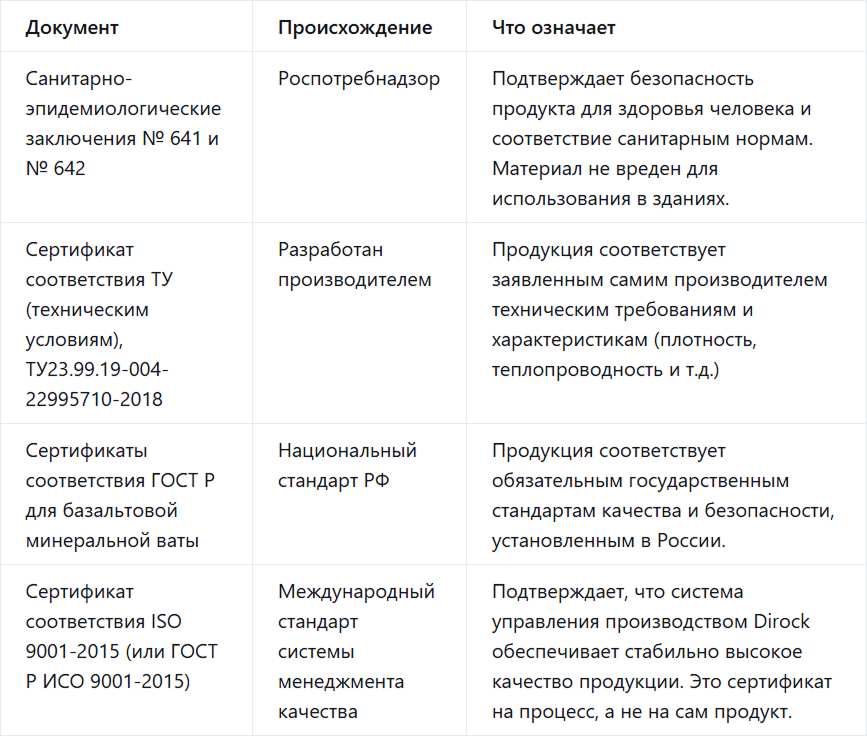

Компания Дирок заботится о качестве своей продукции, и это подтверждается официальными сертификатами.

Преимущества утеплителя DiROCK

Основные технические характеристики:

- Низкая теплопроводность. Особая структура каменной ваты Дирок обеспечивает минимальный коэффициент теплопередачи, благодаря чему материал эффективно сохраняет тепло в холодный период и препятствует перегреву в жару.

- Негорючесть. Продукт полностью негорючий и способен противостоять экстремальным температурам. Волокна DiROCK выдерживают нагрев до +1000 °C и препятствуют распространению огня.

- Звукоизоляция. Открытая пористая структура минваты отлично поглощает звуковые волны и гасит вибрации, что существенно снижает шум в помещениях.

- Экологичность и прочность: Базальтовое волокно не выделяет вредных веществ и не разлагается. Плотное переплетение волокон обеспечивает жесткость и стабильность формы плит. Срок службы — не менее 50 лет.

- Гидрофобность и паропроницаемость: Гидрофобные свойства предотвращают впитывание влаги. Высокая паропроницаемость исключает конденсат, плесень, грибок.

Эти свойства делают Dirock практичным и надежным теплоизолятором.

Где используется: жилые дома, промышленные объекты, спецпроекты

Dirock — универсальный утеплитель. Его выбирают как для частных, так и для масштабных проектов.

Жилищное строительство

В коттеджах, многоквартирных домах и частных виллах плиты DiROCK создают комфортный микроклимат за счет надежной тепло- и звукоизоляции. Они эффективно сохраняют тепло зимой и препятствуют его выходу, а летом помогают поддерживать прохладу. Утеплитель используется в стенах, межэтажных перекрытиях, мансардах и полах. Это снижает расходы на отопление и кондиционирование. Кроме того, плотная структура материала гасит уличный и бытовой шум, повышает акустический комфорт жильцов.

Промышленные объекты

На промышленных предприятиях (заводах, складах, производственных цехах) к изоляции предъявляют строгие требования по энергоэффективности и пожаробезопасности. DiROCK сочетает низкую теплопроводность с высокой огнестойкостью: его волокна выдерживают экстремальные температуры и препятствуют распространению пламени. Такой материал незаменим для защиты несущих конструкций и обеспечения безопасного режима работы оборудования, что критично для крупных производственных комплексов.

Специализированные и коммерческие проекты

В торговых центрах, спортивных аренах, офисных зданиях и инженерных сооружениях DiROCK применяют в составе трехслойных железобетонных панелей и сэндвич-панелей. Специальные линейки материала предназначены для огнезащиты несущих элементов и наполнения сэндвич-конструкций, где важны прочность и точное соответствие нормативам.

Чем DiROCK лучше конкурентов?

Компания DiROCK предлагает полный спектр продуктов — от легких плит для дома до специальных огнеупорных решений.

Конкурентные преимущества Дирок:

- Гарантия качества: собственная лаборатория и сертификаты качества (ГОСТ, ISO) обеспечивают строгий контроль от сырья до готового продукта.

- Передовое производство: итальянская линия Gamma Meccanica и собственные склады.

- Ассортимент: более 20 видов базальтовой ваты для любого применения в строительстве.

- Эффективность: низкая теплопроводность, полная огнестойкость, долговечность 50+ лет, экологичность, плюс минимальное пылеобразование и защита от вредителей.

Выбор утеплителя Дирок — это решение в пользу долговечности, безопасности и эффективности.

Стоимость и как заказать

Цены на минеральную вату: факторы формирования

Стоимость утеплителя зависит от нескольких факторов:

- Чем толще и плотнее плита — тем она дороже.

- Тип утеплителя. Например, легкая стеновая плита стоит меньше, чем плиты для бетонных конструкций или звукоизоляции.

- Объем партии, способ упаковки и транспортные расходы.

ТСП НОРД может предоставить объектные или проектные цены. Обращайтесь к нашим специалистам по номеру: +7 (812) 305-28-03

Условия доставки и консультация специалиста

Формы поставки

Минераловатные плиты DiROCK поступают в стандартных размерах на деревянных поддонах. Каждая плита обернута в термоусадочную пленку, защищающую от пыли и повреждений при погрузке и разгрузке.

Упаковка и защита

Плиты укладываются на паллеты размером 1200×800 мм — это упрощает складскую логистику и снижает риск смещения груза. В дополнение к термоусадочной пленке используются влагозащитные слои, что сохраняет свойства материала даже при хранении на открытом складе.

Доставка утеплителя

- Автомобильным транспортом: мы используем грузовики (от 1,5 до 20 т) и гарантируем доставку точно в срок с учетом всех условий стройплощадки.

- Железнодорожным транспортом: для крупных партий доступны контейнеры (20/40 футов), полувагоны и крытые вагоны.

Наша логистическая система обеспечивает стабильные и своевременные поставки строительных материалов в любой регион России. Постоянным клиентам и оптовым покупателям предоставляются скидки, которые позволяют существенно снизить затраты на доставку утеплителя.

Консультация

Свяжитесь с нами:

- Телефон: +7 (812) 305 28 03

- Email: info@tsp-nord.ru

- Получить консультацию

Мы подберем утеплитель, рассчитаем объем и организуем доставку в лучшем виде.